中空吹塑機制品常見問題及解決方法

2022年05月15日 |

2022年05月15日 | 閱讀次數:297

閱讀次數:297中空吹塑技術是塑料加工的常用技術之一。

中空吹塑制品廣泛應用于各行各業,容器、飲料瓶、玩具……可以說,中空制品已經融入了我們的生活。

本文將總結中空吹塑產品可能出現的質量問題,并簡要說明解決方案以供討論。

產品重量波動大

原因:

型坯突然變化;

原料混合不均勻;

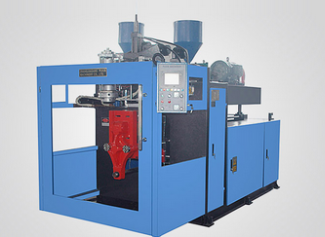

進料段堵塞或架橋,導致擠出不穩定;中空吹塑制品

擠出機速度不穩定。

方法:

檢查維修壁厚控制裝置,使型坯控制更穩定;

使用合適的物料混合裝置,適當延長混合時間,使原料的成分混合均勻;

檢查進水口是否有堵塞物或其他異物堵塞進水口;

適當降低進風口溫度,避免出現“架橋”現象;

檢查擠出機電機是否異常,電機和齒輪箱是否松動或打滑,確保螺桿轉速穩定;

同時,我們還需要定期檢查電子秤,避免測量儀器的波動影響質量判斷;

容量不足

原因:

不同牌號的原材料收縮率會有所不同,而模具冷卻溫度和吹塑定型時間是造成制品收縮過大和縮水的原因。

我們需要有針對性地分析和解決問題,使產品的收縮率保持在可控范圍內;

另外,制品壁厚過厚或壁厚不均勻,造成變形、凹陷下垂。產品外觀不符合設計預期,體積不達標。

方法:

修復和改進模具,首先滿足理論上的體積要求;

更換收縮率較小的原料,延長吹塑時間,降低模具冷卻溫度,盡可能降低成品收縮率;

調整壁厚控制器,使壁厚分布均勻,解決個別零件凹陷變形問題;

適當調整吹氣時間,使產品造型符合設計初衷;

或通過適當增加吹塑壓力來解決問題。

關于吹塑模具,中空吹塑機的塑料模具是自行設計和生產的。在模具生產過程中,我們采用更精密的CNC加工技術。制作產能齊全的中空吹塑制品。

在這里做一點補充,

我們發現體重對容量的影響也很關鍵。

這不是重量減少一公斤,容量增加一升的簡單線性關系。

比重和體積的關系需要我們針對不同的桶型進行具體的分析。

尺寸問題也可以說是體積問題的進一步延伸。尺寸超過標準類別。原因及解決方法與體積問題基本相同,此處不再贅述。如果在中空吹塑過程中產品控制尺寸不能直接定型,可以通過調整合適的工藝時間、產品壁厚、選擇合適的原材料,甚至使用外模來控制來達到質量要求來解決。

中空吹塑機制品外觀

這是客戶對產品質量的一個印象。

產品表面出現黑點、黑線多為溫度設定不當及原料碳化所致;積聚在蓄能器或頭部流道中的碳化物被取出,異物是由異物引起的。

方法:

通過適當降低加工溫度;

清潔流道系統或降低注射壓力;

對原料進行凈化,及時清洗濾板、磁框等措施可以有效解決此類問題;

此外,通過分析黑點的位置和特征,有助于我們快速找出問題的原因,提高質量問題的處理速度。

除黑點黑線外,注射壓力過高;壁厚控制器壁厚跟蹤不準確;粗糙的模具等問題會導致型坯在擠壓時遇到阻力,導致產品表面出現水平條紋。

故障排除:

1.適當降低注射壓力;

檢查壁厚控制器或重新設置型坯壁厚,減緩壁厚波動;

清理、打磨模具等方法解決。

同時模具內有異物;模套或型芯的邊緣有毛刺或縫隙,儲料器或機頭內有異物可能會導致產品表面出現縱向條紋。我們需要清潔模具;修整芯模套,平時在使用或清洗芯模套時要注意保護,以免發生人為傷害;清潔儲料器、機頭,或增加注射壓力,使用熔融材料取出異物并解決。

中空吹塑機制品壁厚

它是對產品質量影響最大的因素之一。

當出現制品壁厚不均勻或壁厚過薄的問題時,

我們應該及時分析以下原因:

機頭口模間隙調整不當,型坯擠壓時歪斜;

模具與機頭中心不一致;

型坯擠壓時下垂;

擠壓型坯長度大且波動大;

型坯吹塑比過大;

模具設計不合理;

模具溫度分布不均勻。

我們應該:

根據壁厚分布調整模具間隙;

調整機頭位置或調整模具安裝位置;

適當提高擠出速度或合模速度,選用熔體流動速率低的原料;

4、檢查料斗有無堵塞或架橋現象,若采用不同等級的混合料,盡量混合均勻;

適當降低通脹率;

重新改進模具;

根據產品特性,適當調整不同部位的模具冷卻溫度來解決問題。

原料在熔融狀態下的延展性也是我們必須考慮的問題。在問題未完全解決之前,應避免大量生產,以免質量問題擴大化。

密封性能

另一個問題是產品的密封性能是產品最重要的質量控制點之一。

密封材料與內容物的相容性以及密封器與嘴的配合是重要的考慮因素。

密封度只是程度的問題,不是絕-對的。

目前,密封方式主要有內蓋密封、密封、墊片密封三種。

這三者各有優缺點:

內蓋密封效果稍差,但穩定耐用;墊片密封性好,但重復利用稍差;密封圈的密封性能最好,但設計時要注意過盈和摩擦。

在選擇密封方式時,要綜合考慮材料、密封能力、密封老化等各種問題。

為什么:

產品密封部分的平面或內壁差;

產品密封面前后有偏差;

密封材料與內容物的化學反應;

封口機和嘴巴沒有正確匹配。

解決方案:

調整密封部位的平面或內壁,使其平整;

調整高度偏差,使接觸面高度一致;

選擇合適的密封材料,避免內容物腐蝕;

調整封口機與嘴的貼合度即可解決問題。

通過研究密封狀態,有助于提高對密封失效的預防。在研究過程中,需要注意實踐是檢驗理論的途徑。過分相信理論會導致生產合格產品變得困難,過分依賴經驗也不容易發現潛在問題。

產品破裂

在發貨過程中,產品會遇到堆垛和運輸問題。

在運輸過程中,如果產品不慎從高處墜落,很容易折斷。

通常,破裂問題是由于:

壁厚調整不合適;

成型溫度設定不合適;

原材料牌號選擇不合理;

模具設計不合理等原因。

怎么解決:

通過重新調整產品的壁厚,加強對受力的壁厚控制。需要注意的是,壁厚不是越厚越好,有時為了提高跌落性能而降低某些部位的壁厚;

重新設定成型溫度,過高會導致原料分解,過低會導致塑化不良;

重新選擇適用的原材料牌號。每個檔次的原料側重-點也不同。沒有最好的原料,只有最合適的原料;

改進產品結構的方法可以解決跌落性能差的問題。

同時,如果壁厚調整不當;原料牌號選擇不合理;不合理的模具設計會導致產品堆垛性能差,影響產品的運輸。

通過重新調整產品的壁厚,加強了受力的壁厚控制;重新選擇適用的材料等級;改進了模具,根據需要增加了加強筋,進一步提高了產品的堆垛性能。

當堆垛性能提高時,將中空容器視為殼結構進行研究,簡化了研究過程。一般來說,跌落性能和堆垛性能在產品結構確定后,是相輔相成、相互對立的。我們需要在其中找到合適的平衡點,以滿足良好的堆疊性能和良好的跌落性能的要求。

最后,

中空吹塑機制品的耐環境應力開裂性

隨著產品使用條件的不同,這個問題越來越受到重視。

原材料牌號選擇不當;模具設計溫度不當,造成應力集中等原因會導致產品抗環境應力開裂性差。

怎么辦:

選擇合適等級的原材料;

改善模具,尤其是尖角處;

設置合適的成型溫度,調整壁厚避免應力集中問題等方式都可以解決。由于其特殊性,環境應力開裂問題在生產過程中很難及時發現,在測試時可能已經造成損失。因此,在生產之初就必須考慮到這個問題。

選擇材料時,盡量選用分子量分布寬、支化度高的材料。如高密度聚乙烯。

在設計模具時,盡量避免尖角等應力方便的結構。在工藝設定時設定合適的溫度和冷卻速度。

大部分原材料廠家提供原材料的F50時間,可以有效反映原材料的耐環境應力開裂性能。2 但在實際生產中,數據可以作為參考,不能過度依賴。

在吹塑產品的生產過程中會出現多種情況。本次只是挑選出成品中最容易出現問題的幾個進行探討,并提出幾個解決方案供大家參考。中空吹塑機制品生產的原料、設備、塑化、成型等各個環節和細節都值得深入研究。

語言

語言